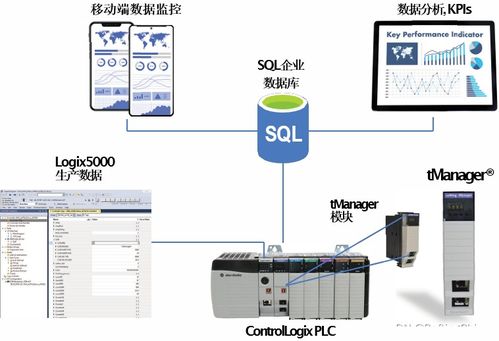

在當今高度競爭和快速變化的食品工業中,生產研發流程的效率與靈活性直接決定了企業的創新速度與市場響應能力。傳統的研發流程中,實驗配方、小批量試制、工藝參數調整與大規模生產銜接往往存在數據斷層、設備控制不統一、響應遲緩等問題。通過引入先進的工業自動化與信息技術,特別是應用羅克韋爾自動化(Rockwell Automation)的TManager軟件結合ControlLogix可編程自動化控制器(PAC)模塊,可以構建一個高度集成、數據驅動且響應敏捷的計算機軟硬件系統,從而全面優化食品生產研發流程。

一、 系統核心架構:軟硬件協同開發

優化方案的實現依賴于一套精心設計的計算機軟硬件開發體系。

- 硬件層(ControlLogix PAC為核心):采用ControlLogix系列控制器作為物理世界與信息世界的橋梁。其模塊化設計允許靈活配置,完美適應研發實驗室、中試線到量產線的不同規模需求。例如,在研發實驗室,可配置基礎的離散和模擬量I/O模塊,精確控制小型混合器、反應釜的溫度、壓力、攪拌速度;在中試車間,則可擴展運動控制、過程控制等專用模塊,以模擬真實生產線的復雜工況。ControlLogix強大的處理能力和穩定的實時控制,確保了從克級實驗到噸級生產過程中工藝參數的高度一致性與可重復性。

- 軟件層(TManager與FactoryTalk套件集成):TManager作為一款強大的測試管理軟件,是本方案的大腦。其核心功能在于對研發過程中的測試序列、數據采集、結果分析和報告生成進行全生命周期管理。通過FactoryTalk Linx(原RSLinx)通信架構,TManager能夠與底層的ControlLogix控制器實現無縫、安全的數據交換。軟件開發的重點在于利用TManager的API和腳本功能,創建定制化的測試協議模板,將研發人員的實驗設計(如配方梯度、溫度爬坡曲線)直接轉化為控制器可執行的指令序列。FactoryTalk View或PlantPAx系統提供人機界面(HMI),使研發人員能夠直觀地監控實驗進程,實時調整參數。

二、 優化食品生產研發流程的具體應用案例

以一個新型功能性飲料的研發為例,闡述該系統的應用價值:

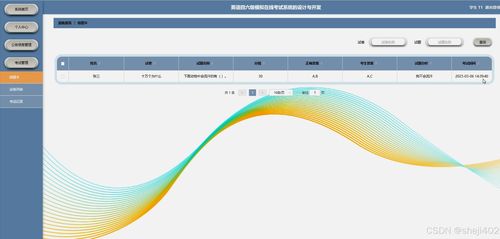

- 配方實驗自動化與數據化:研發人員在TManager軟件中設計多組實驗,定義不同的原輔料配比、混合順序、均質壓力與時間等變量。軟件自動生成測試序列,并通過網絡下發至實驗室的ControlLogix控制器。控制器精確執行每一步操作,并通過傳感器實時采集pH值、粘度、濁度等關鍵質量數據,自動回傳至TManager數據庫。這取代了傳統的手工記錄、人工操作,實現了實驗過程的標準化與數據記錄的零誤差。

- 工藝窗口快速確定:TManager強大的數據分析工具可以對海量的實驗數據進行即時處理,通過統計分析和可視化圖表(如響應曲面圖),快速識別出影響產品口感、穩定性的關鍵工藝參數及其最優范圍(即工藝窗口)。研發人員無需等待漫長的線下數據分析,決策速度大大加快。

- 中試放大無縫銜接:一旦實驗室確定最佳配方與工藝,相關的所有參數和控制器程序(基于Logix5000編程軟件開發)可直接遷移至中試車間的ControlLogix系統。由于硬件平臺的統一和軟件的數據集成,中試過程能高度復現實驗室條件,極大降低了放大過程中的不確定性,縮短了中試周期。TManager可以繼續管理中試階段的驗證測試,并與實驗室數據進行對比分析。

- 知識管理與合規性:整個研發過程中產生的所有數據、程序、操作記錄和報告都被集中存儲在TManager和相關的歷史數據庫中,形成完整的數字研發檔案。這不僅便于知識沉淀和迭代優化,也為應對嚴格的食品安全審計(如FDA 21 CFR Part 11)提供了可靠的電子記錄與簽名支持。

三、 開發實施的關鍵點與效益

成功的開發實施需要跨領域的協作,包括自動化工程師、軟件開發人員和食品研發專家的緊密配合。關鍵點在于:業務流程的深度梳理、控制策略的標準化編程、TManager模板的定制開發以及系統集成接口的穩定可靠。

通過此項軟硬件協同開發的應用,食品企業能夠獲得顯著效益:

- 大幅縮短研發周期:自動化實驗與實時數據分析將新品開發時間壓縮可達30%-50%。

- 提升研發質量與成功率:數據驅動的決策減少了人為誤差,工藝可重復性增強。

- 降低研發與生產成本:減少物料浪費,加速產品上市,并為一鍵式技術轉移至生產打下基礎。

- 增強創新敏捷性:系統能夠快速響應市場變化,支持小批量、個性化產品的快速研發與試制。

將TManager與ControlLogix模塊深度融合的計算機軟硬件開發方案,為食品生產研發流程構建了一個從實驗設計到生產轉化的數字化、自動化閉環。這不僅是技術的升級,更是研發管理模式的一次革新,為食品企業在創新賽道上贏得先機提供了強大的技術引擎。